Дефекты создают концентрацию напряжений и могут нарушить целостность конструктивного элемента, что приводит к преждевременному разрушению ниже проектных напряжений. В зависимости от размера, формы (круглая против острой зазубрины) и количества рванин, статические механические свойства (прочность на растяжение, удлиненность, твердость) можно уменьшить. Небольшое количество мелкой пористости не может значительно снизить статические свойства. Однако даже небольшое количество пористости может резко снизить динамические свойства, такие как усталостная прочность, поэтому компоненты при высоких циклических нагрузках должны контролироваться на наличие дефектов до и во время эксплуатации. — подробнее о ультразвуковых дефектоскопах

Дефекты и разрывы обеспечивают начальную точку для усталостной трещины. Поверхностные дефекты также делают материал более подверженным коррозионному воздействию. Ультразвуковое обнаружение рванины важно в воздушно-космическом пространстве, автомобильном, инфраструктуре (мостах, башнях, ЕТК.), изготавливание, морской пехотинец, нефть & газ и индустрии производства электроэнергии. Такие стареющие конструкции, как мосты, корпуса летательных аппаратов, сосуды высокого давления, реакторы и суда, требуют неразрушающего контроля для обеспечения целостности материалов, летной годности и общей безопасности для людей, а также для защиты окружающей среды и предотвращения крупных потерь основного оборудования.Ультразвуковое исследование или контроль использованы во время производства смесей, сварок, металлического легированного листа или продуктов штока прокатного стана для того чтобы обнаружить свободные пространства, включения, и рванины и отрегулировать отростчатые параметры для того чтобы исключить эти производственные дефекты.

Ультразвуковое обнаружение рванины важно в воздушно-космическом пространстве, автомобильном, инфраструктуре (мостах, башнях, ЕТК.), изготавливание, морской пехотинец, нефть & газ и индустрии производства электроэнергии. Такие стареющие конструкции, как мосты, корпуса летательных аппаратов, сосуды высокого давления, реакторы и суда, требуют неразрушающего контроля для обеспечения целостности материалов, летной годности и общей безопасности для людей, а также для защиты окружающей среды и предотвращения крупных потерь основного оборудования. Ультразвуковое исследование или контроль использованы во время производства смесей, сварок, металлического легированного листа или продуктов штока прокатного стана для того чтобы обнаружить свободные пространства, включения, и рванины и отрегулировать отростчатые параметры для того чтобы исключить эти производственные дефекты.

Различные дефекты возникают в материалах и деталях либо в процессе производства, либо вследствие эффекта старения в полевых условиях:

- Пустота / Поры

- Посторонние включения

- Трещины (подповерхностные или поверхностные)

- Дефекты сварного соединения (неполное плавление, HAZ,

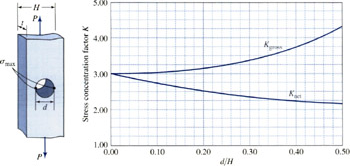

- Рисунок 1-коэффициент концентрации напряжений для пластины с центральным отверстием. Любезность Vable, M. механика материалов.включения, пористость, форма паза)

- Коррозия / Окисление

- Истирание / Эрозия

- Повреждение подвергать механической обработке или молоть

- Недостатки Ковки

- Недостатки Литья

- Дефекты Прокатно-Штамповочного Стана

- Адгезивно-Герметичная Обвалка

- Композиционно-Сотовое Расслаивание

- Недостатки Троса / Кабеля Провода

- Дефекты Труб / НКТ

Что такое UT?

Ультразвуковые дефектоскопы являются частью репертуара инструментов, используемых инженерами по неразрушающему контролю (NDT), инспекторами или техническими специалистами, металлургами и инженерами по материалам для обеспечения целостности деталей и материалов. Ультразвуковой контроль (УТ) является одним из основных методов, используемых в неразрушающем контроле.

Рисунок 2-инспектор, выполняющий ультразвуковую дефектоскопию в заводских условиях. Изображение предоставлено Olympus Corp.

Рисунок 2-инспектор, выполняющий ультразвуковую дефектоскопию в заводских условиях. Изображение предоставлено Olympus Corp.

Электромагнитный или вихретоковый (Эт), рентгеновский или рентгенографический контроль (РТ), визуальный контроль (Вт), компьютерная томография (КТ, ака цифровое воображение или компьютерная рентгенография [КР]), испытание магнитных частиц (МТ), жидкостный пенетрант (ЛП), и испытание твердости (HD) также видные методы НДЭ. В то время как вихретоковые и электромагнитные методы широко используются для контроля металлов и сплавов, \ эти методы не оправдывают себя, когда электроизоляционный или неферромагнитный материал или деталь требуют контроля. UT можно использовать для того чтобы проверить непроводящие материалы как смеси, пластмассы, древесина и керамика. В зависимости от специфического продукта, ультразвуковые аппаратуры могут также показать материальную толщину, скорость звука в материале, модуль упругости, обнаружение утечки и обнаружение неисправностей.

Неразрушающий контроль (НДТ) или неразрушающая оценка выполняются персоналом НДТ для проверки структурной целостности новых и стареющих изделий, компонентов и материалов. Американское общество неразрушающего контроля (ASNT) является ведущей организацией, занимающейся обучением и сертификацией персонала в области неразрушающего контроля, разработкой стандартов неразрушающего контроля, пропагандой использования передовых методов неразрушающего контроля, поощрением исследований в области новых методов неразрушающего контроля, обменом опытом и исследованиями в области неразрушающего контроля посредством конференций, совещаний и публикаций. Во многих отраслях промышленности требуется сертификация уровня ASNT. Например, компании часто требуют, чтобы персонал инспекции был квалифицирован и провел сертификацию ASNT в ультразвуковом контроле (UT). Различные уровни сертификации ANST NDT доступны в зависимости от пройденного опыта и экзаменов. Персонал НДТ также должен периодически проходить повторную сертификацию.

Как работают ультразвуковые дефектоскопы?

Рисунок 3-ультразвуковая звуковая энергия будет перемещаться к дальней стороне детали, но отражаться раньше, если представлена ламинарная трещина или аналогичный разрыв. Любезность Olympus Corp.Звуковая энергия будет перемещаться к дальней стороне детали, но отразится раньше, если будет представлена ламинарная трещина или подобный разрыв. Естественный способ оценить целостность металлической детали или детали конструкции-это нажать и прослушать ответ. Высокий тональный звон субъективно указывает на твердую структуру, в то время как низкий тональный, полый звук или дребезжание обеспечивают контрольный знак пустот. Ультразвуковые методы обнаружения рванины квантифицируют и расширяют на старомодном “методе испытания крана” или методах звукового резонанса. В то время как испытания на отводе основаны на звуковых частотах менее 20 кГц (20 000 циклов в секунду), ультразвуковое тестирование использует звуковые волны с частотами от 500 кГц до 10 МГц и импульсно-эхо или сквозной метод передачи для обнаружения дефектов в материалах и деталях.

Рисунок 3-ультразвуковая звуковая энергия будет перемещаться к дальней стороне детали, но отражаться раньше, если представлена ламинарная трещина или аналогичный разрыв. Любезность Olympus Corp.Звуковая энергия будет перемещаться к дальней стороне детали, но отразится раньше, если будет представлена ламинарная трещина или подобный разрыв. Естественный способ оценить целостность металлической детали или детали конструкции-это нажать и прослушать ответ. Высокий тональный звон субъективно указывает на твердую структуру, в то время как низкий тональный, полый звук или дребезжание обеспечивают контрольный знак пустот. Ультразвуковые методы обнаружения рванины квантифицируют и расширяют на старомодном “методе испытания крана” или методах звукового резонанса. В то время как испытания на отводе основаны на звуковых частотах менее 20 кГц (20 000 циклов в секунду), ультразвуковое тестирование использует звуковые волны с частотами от 500 кГц до 10 МГц и импульсно-эхо или сквозной метод передачи для обнаружения дефектов в материалах и деталях.

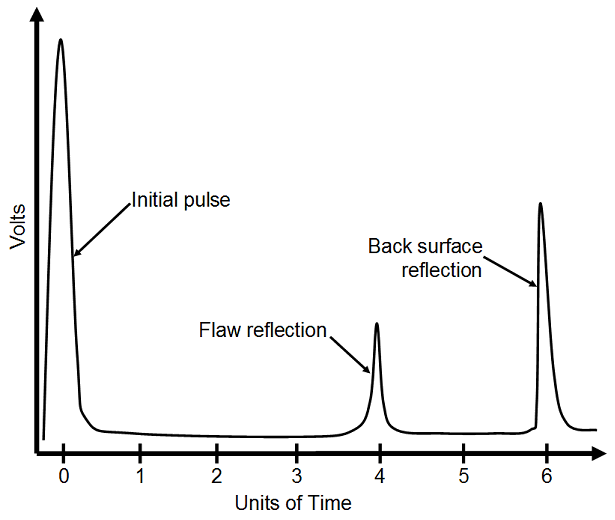

U  Рисунок 4-зависимость времени полетного отображения сигнала вольт от времени. Изображение предоставлено компанией National Instruments.ltrasonic испытание производит ядровые ИМП Ульс или волну используя pulser-приемник и после этого этот сигнал послан к ультразвуковому датчику. Волна напряжения распространяется через деталь с помощью ультразвукового преобразователя,который преобразует электрическую энергию в высокочастотные звуковые волны в ультразвуковом диапазоне. Современные ультразвуковые приборы имеют дополнительные компоненты обработки сигналов , такие как дигитайзеры или аналого-цифровые преобразователи, усилители сигналов и фильтры сигналов для уменьшения шума, улучшите обнаружение сигнала и увеличьте толкование. Эти звуковые волны после этого сфокусированы на цели и отголосок прочитан датчиком или другими датчиками или приемниками приемистости для того чтобы определить специфическую переменную как расстояние и скорость. Акустическое сопротивление и скорость звука в материале изменяются в зависимости от плотности и упругих свойств. Отражения происходят на границах раздела между различными материалами, созданными дефектами, стыками, слоями, трещинами или пустотами. В зависимости от специфической технологии UT и используемых датчиков, ультразвуковой ИМП Ульс позволяет обнаружению и определению глубины рванины, размера рванины и даже воображению рванины. Время, за которое отражение возвращается к преобразователю, может быть преобразовано в расстояние или глубину на основе скорости звука внутри материала. Время отражения задней поверхности указывает на толщину материала. Современные ультразвуковые приборы преобразуют время в глубину для пользователя.

Рисунок 4-зависимость времени полетного отображения сигнала вольт от времени. Изображение предоставлено компанией National Instruments.ltrasonic испытание производит ядровые ИМП Ульс или волну используя pulser-приемник и после этого этот сигнал послан к ультразвуковому датчику. Волна напряжения распространяется через деталь с помощью ультразвукового преобразователя,который преобразует электрическую энергию в высокочастотные звуковые волны в ультразвуковом диапазоне. Современные ультразвуковые приборы имеют дополнительные компоненты обработки сигналов , такие как дигитайзеры или аналого-цифровые преобразователи, усилители сигналов и фильтры сигналов для уменьшения шума, улучшите обнаружение сигнала и увеличьте толкование. Эти звуковые волны после этого сфокусированы на цели и отголосок прочитан датчиком или другими датчиками или приемниками приемистости для того чтобы определить специфическую переменную как расстояние и скорость. Акустическое сопротивление и скорость звука в материале изменяются в зависимости от плотности и упругих свойств. Отражения происходят на границах раздела между различными материалами, созданными дефектами, стыками, слоями, трещинами или пустотами. В зависимости от специфической технологии UT и используемых датчиков, ультразвуковой ИМП Ульс позволяет обнаружению и определению глубины рванины, размера рванины и даже воображению рванины. Время, за которое отражение возвращается к преобразователю, может быть преобразовано в расстояние или глубину на основе скорости звука внутри материала. Время отражения задней поверхности указывает на толщину материала. Современные ультразвуковые приборы преобразуют время в глубину для пользователя.

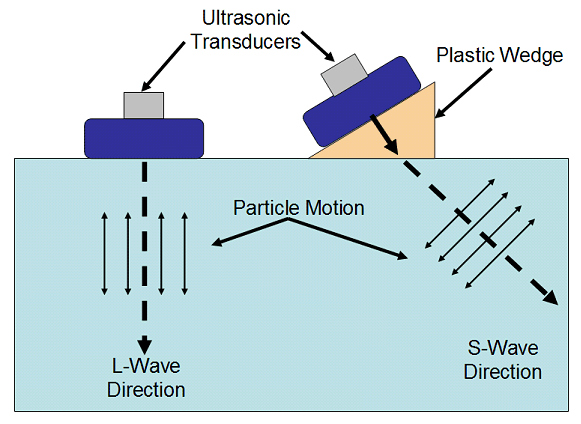

Рис. 5 продольные волны и сдвиговые волны, распространяющиеся через материал и отражающиеся от дефекта. Любезность Национальные Инструменты.Удар, пинг или ультразвуковой ИМП Ульс начинают волны S, R и L в материале. S-волна и R-волна распространяются вдоль сферических волновых фронтов от исходного импульса. S-волна связана с напряжением сдвига или деформацией, а продольная волна (P-волна или L-волна) связана с нормальным напряжением или деформацией. R-волна движется вдоль поверхности детали. Продольные волны лучше всего подходят для обнаружения дефектов, трещин или расслоений, ориентированных параллельно поверхности детали, в то время как сдвиговые волны лучше всего обнаруживают дефекты, сварные швы или трещины, ориентированные перпендикулярно поверхности материала.

Рис. 5 продольные волны и сдвиговые волны, распространяющиеся через материал и отражающиеся от дефекта. Любезность Национальные Инструменты.Удар, пинг или ультразвуковой ИМП Ульс начинают волны S, R и L в материале. S-волна и R-волна распространяются вдоль сферических волновых фронтов от исходного импульса. S-волна связана с напряжением сдвига или деформацией, а продольная волна (P-волна или L-волна) связана с нормальным напряжением или деформацией. R-волна движется вдоль поверхности детали. Продольные волны лучше всего подходят для обнаружения дефектов, трещин или расслоений, ориентированных параллельно поверхности детали, в то время как сдвиговые волны лучше всего обнаруживают дефекты, сварные швы или трещины, ориентированные перпендикулярно поверхности материала.

Krautkramer, et al. в 1990 г. связали модуль упругости (E), модуль сдвига (G), коэффициент Пуассона (ν) и плотность (ρ) материала со скоростью P-волны и S-волны по следующим формулам:

C p-волна = ν) / (ρ (1+ ν)(1-2ν)) 1/2

C s-волна = (G/ρ) 1/2 (E/2ρ(1+ν)) 1/2

Коэффициент отражения связан с удельными акустическими импедансами материалов, входящих в состав интерфейса.

R = (Z 2 — Z 1) / (Z 2 + Z 1 )

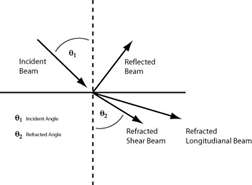

Рисунок 6 — закон преломления Снелла — описывает угловые соотношения между падающими, преломленными и отраженными звуковыми волнами или пучками. Любезность Olympus Corp.

Рисунок 6 — закон преломления Снелла — описывает угловые соотношения между падающими, преломленными и отраженными звуковыми волнами или пучками. Любезность Olympus Corp.

Геометрия детали и угол наклона звукового луча относительно поверхности детали оказывают влияние на результаты ультразвукового контроля. Звуковой луч или импульс, ударяющийся о поверхность под прямым углом к поверхности или перпендикулярно, отразится прямо назад. Ультразвуковое испытание с датчиком передавая перпендикулярность импа Ульс к части вызвано прямым испытанием луча. Угловой пучок ультразвукового контроля возникает, когда ультразвуковой импульс направлен в деталь под углом, который затем распространяется вперед под тем же углом и отражается на параллельной поверхности под тем же углом. Закон преломления Снелла определяет, как звук распространяется в соответствии со следующей формулой:

(sinΘ 1 ) / (V L1) = (sinΘ 2 ) /(V L2)

Отчетливые картины отголоска или спектры произведенные сигналом от отраженных волн записаны и показаны на экране. Для интерпретации паттернов требуется калибровка по стандартам и определенная степень знаний. Частотный анализ временной области и спектральный анализ используются для извлечения информации из пиков в регистрируемых формах ультразвуковых волн. Компания Olympus Corporation «The Basics for Waveform Interpretation»предоставляет хороший вводный обзор процесса интерпретации ультразвуковых сигналов.

Какие типы ультразвуковых дефектоскопов доступны?

Несколько разных видов ультразвуковых дефектоскопов доступны и применимы в зависимости от размера, геометрии, и положения части (поля против Лаборатории). Еще одним фактором, определяющим тип ультразвуковой дефектоскопии, является тип используемой муфты и преобразователя.

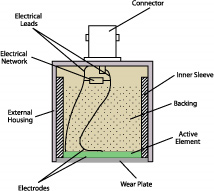

Рисунок 7-поперечное сечение прямого пучкового контактного ультразвукового преобразователя. Изображение предоставлено Olympus Corp.Прямой ультразвуковой контроль луча использует контакт, линию задержки, двойной элемент или датчики погружения. Прямые дефектоскопы луча ультразвуковые могут найти отказы или расслаивания параллельные к поверхности части теста. Они также могут обнаруживать пустоты и пористость.

Рисунок 7-поперечное сечение прямого пучкового контактного ультразвукового преобразователя. Изображение предоставлено Olympus Corp.Прямой ультразвуковой контроль луча использует контакт, линию задержки, двойной элемент или датчики погружения. Прямые дефектоскопы луча ультразвуковые могут найти отказы или расслаивания параллельные к поверхности части теста. Они также могут обнаруживать пустоты и пористость.

- Ультразвуковое исследование контакта использует ультразвуковые датчики помещенные в контакте с будучи проверянными частью или поверхностью. Контактируйте ультразвуковые датчики и компактные, портативные ультразвуковые детекторы рванины облегчите завод и полевые испытания компонентов. В зависимости от датчика, соединитель может быть применен или не может быть применен к детали. Воздух соединил ультразвуковое испытание другое изменение UT.

- Двухэлементные преобразователи имеют два элемента в корпусе преобразователя, что позволяет передатчику и приемнику работать независимо. Элементы расположены под углом друг к другу, чтобы создать отражающий путь передачи/приема.

- Датчики линии задержки очень разносторонни и часто имеют меняемые головные варианты как мембраны и крышки износа. Они использованы для того чтобы калибровать или обнаружить рванины как расслоения в тонких материалах.

- При иммерсионном ультразвуковом контроле (ИУТ) детали погружают в ванну соединителя, а погружной преобразователь помещают в резервуар или звуковой импульс пропускают через струю или поток соединителя, направленный на деталь. Ультразвуковое исследование погружения соответствующе для применений лабораторня исследование где часть мала достаточно для приспособления в бак UT или двигатель couplant можно легко собрать.

Испытание рванины углового луча ультразвуковое полезно в обнаруживать отказы, расслаивания или другую рванину бежать перпендикулярно к поверхности части испытания или под углом к поверхности части. Дефекты в этих ориентациях, как правило, невидимы с прямыми методами луча UT. Рисунок 8-примеры ультразвуковых преобразователей и зондов углового пучка. Любезность GE Measurement & Control.

Рисунок 8-примеры ультразвуковых преобразователей и зондов углового пучка. Любезность GE Measurement & Control.

- В угловом Луче или сдвиговой волне UT, преобразователи углового луча или клина установлены на прозрачных пластиковых или эпоксидных угловых блоках или клиньях. Преобразователи углового луча вводят в испытуемый образец сдвиговые волны или продольные волны под определенным углом к поверхности. Они обыкновенно использованы в осмотре сварки. Сдвиговая волна UT часто используется для контроля сварных швов. Преломленные сдвиговые волны используются для обнаружения дефектов по всей глубине свариваемых участков. Введите волны ножниц в материал без использования клина угловой балки. Соотношение компонентов сдвиговой волны к продольным составляющим может превышать 30 дБ.

- Время полета дифракционные волновые (ТОФД) преобразователи используются с Клином и излучают сильно затухающую продольную волну для получения боковых волн для обнаружения и измерения трещин. Изображение TOFD построено используя 4 различных типа ультразвуковой волны: (1) продольная волна, (2) боковая волна на поверхности между приемником и передатчиком, (3) отраженная продольная волна и (4) волна ножниц произведенная на отказах, дефектах или скачкообразностях.

Фазированная решетка испытывая (PAUT) использует блок нескольких датчиков помещенных на различном положении вокруг части  диаграмма 9 — эпоха, пример предварительного детектора рванины фазированной решетки ультразвукового доступного от корпорации Olympus.это работает вместе как система. Системы ультразвуковой визуализации с фазированной решеткой позволяют визуализировать трещины, сварные швы или дефекты. Технология фазированных решеток обеспечивает значительно повышенную удобство использования и упрощает интерпретацию путем представления данных в виде цветных графических представлений поперечных изображений внутренних структур. В добавлении, детекторы рванины фазированных решеток ультразвуковые имеют луч-управление рулем, быструю скеннирование и динамические фокусируя возможности, которые драматически увеличивают разрешение и проведение осмотра UT в применениях полета критических как осмотр корня ротора и лезвия турбины. Для получения дополнительной информации ознакомьтесь с учебником по фазированной решетке от компании Olympus Corporation.

диаграмма 9 — эпоха, пример предварительного детектора рванины фазированной решетки ультразвукового доступного от корпорации Olympus.это работает вместе как система. Системы ультразвуковой визуализации с фазированной решеткой позволяют визуализировать трещины, сварные швы или дефекты. Технология фазированных решеток обеспечивает значительно повышенную удобство использования и упрощает интерпретацию путем представления данных в виде цветных графических представлений поперечных изображений внутренних структур. В добавлении, детекторы рванины фазированных решеток ультразвуковые имеют луч-управление рулем, быструю скеннирование и динамические фокусируя возможности, которые драматически увеличивают разрешение и проведение осмотра UT в применениях полета критических как осмотр корня ротора и лезвия турбины. Для получения дополнительной информации ознакомьтесь с учебником по фазированной решетке от компании Olympus Corporation.

Электромагнитный акустический резонанс (EMAR) использует внеконтактный датчик EMAT для того чтобы impart сигнал для резонирующего акустического анализа. Электромагнитно-акустические преобразователи (ЭМП) используют магниторезистивный или вихретоковый эффект для передачи и приема ультразвуковых сигналов. Внеконтактный em-наведенный сигнал производит чисто резонансную реакцию. Эмар имеет несколько преимуществ над обычными ультразвуковыми датчиками как отсутствие требования к муфты; годный к употреблению на образце с масштабами, покрытиями, или тяжелыми слоями окиси; функциональный в условиях высоких температур; и годный к употреблению в контакте с или на небольшом расстоянии от поверхности; и даже трубы малого диаметра можно проверить. Внеконтактные и никакие характеристики couplant не позволяют moving материалам быть проверенным во время обрабатывать продукции. Механическая вибрация от окружающего машинного оборудования не влияет на ультразвуковые сигналы в Будучи проверянными материалах или частях. Локализованные или широкие акустические поля могут быть сгенерированы, в зависимости от того, какие характеристики необходимо изолировать и измерить. Небольшие поверхностные или подземные дефекты или аномалии также могут быть изолированы. В частности, вся деталь может быть резонирована для оценки упругой жесткости и структурной целостности. Одно из ограничений EMAR заключается в том, что оцениваемая деталь должна быть изготовлена из проводящего материала.

Кто является ведущими производителями ультразвуковых дефектоскопов?

Некоторые из ведущих поставщиков ультразвуковых приборов включают Olympus Corporation, GE Measurement (Krautkramer), Mistras, SONOTEC, Foerster, Silverwing, NDT Systems, Sonotest, Sonotron Technology design и TecScan. Некоторые производители ультразвуковых дефектоскопов, представленные в таблице, помимо ультразвуковых дефектоскопов предоставляют пульсаторы-приемники и ультразвуковые преобразователи. Ультразвуковые аппаратуры можно также использовать для того чтобы обнаружить толщину и несколько поставщиков обеспечивают ультразвуковые датчики толщины. Корозию можно также обнаружить или потеря толщины проконтролированная используя ультразвуковые методы. Большинство ведущих производителей предоставляют ультразвуковые дефектоскопы с новыми возможностями визуализации дефектов с фазированной решеткой.